新能源鋰電池行業(yè),在攪拌、注液、化成等工序會產生電解液廢氣、真空泵尾氣;在涂覆干燥工序會產生大量高濃度的NMP尾氣。而部分電解液廢氣中含有硅成分,焚燒產物會堵塞治理設備,引發(fā)故障;其攪拌、注液工序中產生的廢氣濃度低,回收難度較大。那么,這些廢氣和余熱該如何處理?

鋰電池的正負極由含鋰的化合物組成,炭作為負極材料,使用非水電解質溶液發(fā)電的電池。鋰電池生產工序中極板工程、組裝工程、化成工程是造成高溫廢氣的主要來源,其中攪拌制漿涂布烘烤、輥壓分切、激光模切分條、卷繞、預熱短路測試、配對、焊接、真空干燥等工序中會產生大量的NMP廢氣。這些廢氣含大量熱焓,成分復雜易造成污。

面對污染和能源浪費的雙重問題,鋰電池企業(yè)在當下更應積極開展廢氣治理和余熱回收工作。

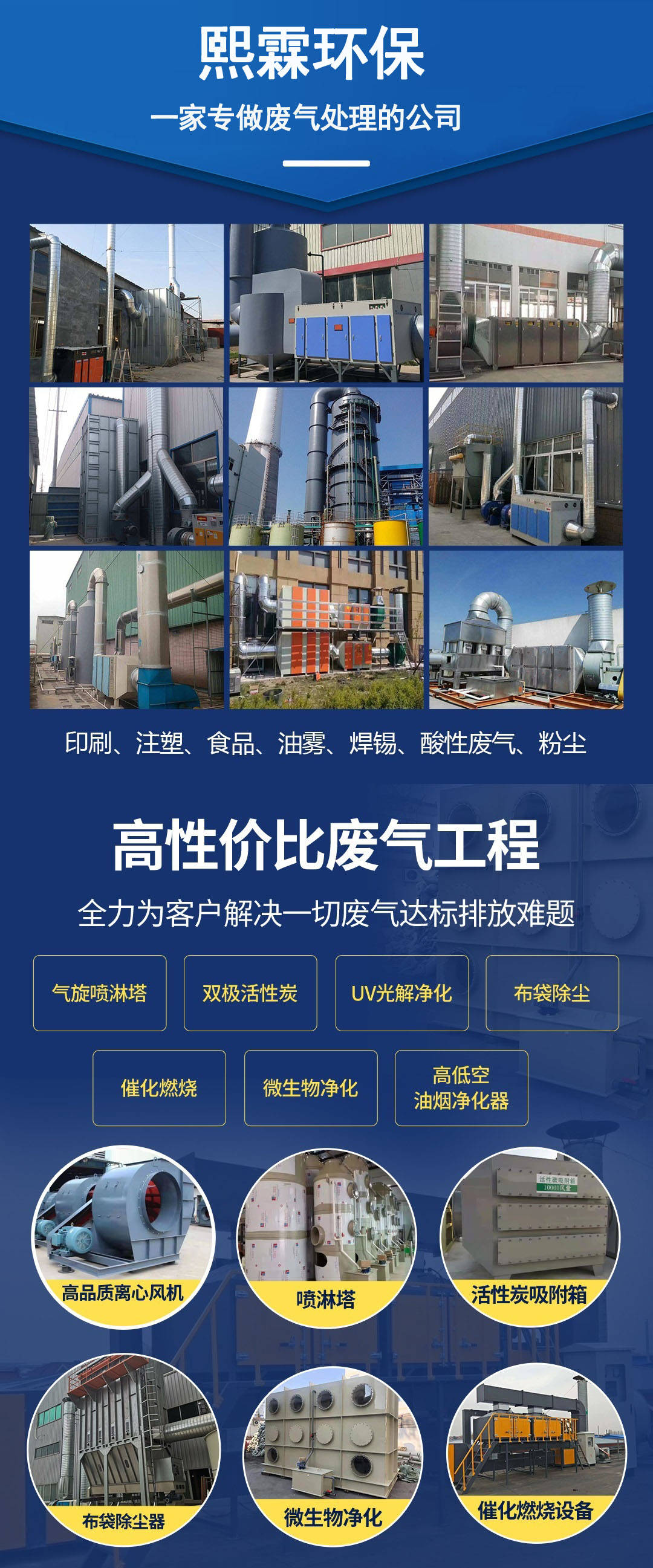

鋰電池行業(yè)的廢氣治理以催化燃燒、活性炭、冷凝等工藝為主,根據(jù)真實案例實際效果反饋,應選擇企業(yè)投資小、運行成本低、維護簡單綜合性強的工藝,才能余熱回收利用,廢氣治理穩(wěn)定達標。

1、節(jié)省能源采購成本,煙氣余熱回收設備利用率高,高溫煙氣能達到較好余熱回收效益,二次利用的熱能可用來給燃料預熱、供暖、轉化能源發(fā)電,利用空間大滿足企業(yè)不同需求,節(jié)省能源成本。

2、高溫耐腐,使用壽命長,設備采用不銹鋼耐腐蝕耐高溫板片組成,熱交換時阻力小,且不易產生污垢堆積死角,造成嚴重腐蝕泄漏問題。后期的清洗維簡單又方便,單人即可完成。

鋰電池生產過程中的制漿、攪拌、注液、抽真空、頂封、側封等制作工藝會產生一定量的有機廢氣。主要成分有六氟磷酸鋰、碳酸二甲酯、碳酸甲乙酯、碳酸乙烯酯(EC)、丁酮等揮發(fā)性有機氣體以及氟化物等組成。

廢氣治理主要有以下三種。

1、NMP廢氣處理:針對鋰電池極板工程中攪拌制漿和涂布過程中的產生大量NMP(N-甲基吡咯烷酮)廢氣,該部分廢氣具有濃度高、風量大、溶劑組分單一,天得一采用“熱量回收+冷凝+洗滌”的工藝,回收的NMP廢液經過多級精餾提純,可回收再利用,實現(xiàn)對NMP廢氣的高效處理。

2、實驗室廢氣處理:一般風量采用“活性炭吸附+催化氧化”工藝,大風量廢氣采用“沸石轉輪濃縮+蓄熱氧化或催化氧化”工藝。

3、真空泵尾氣處理:含有硅成分廢氣通常采用“焚燒”工藝,當廢氣濃度較高時采用“多級吸附+壓縮冷凝”回收工藝;不含硅成分的廢氣,采用“活性炭吸附+催化氧化”工藝,高濃度廢氣采用“蓄熱式氧化”工藝。

![]() 當前位置: 網(wǎng)站首頁>新聞中心>技術方案>

當前位置: 網(wǎng)站首頁>新聞中心>技術方案>